九十九という名前は、長くモノを使い続けると宿る、というツクモの神に由来しています。九十九のサンダルも、皆様に「愛着」を持っていただき、長く使い続けて欲しい、そんな思いを込めております。

九十九のサンダルは足型から鼻緒の製作まで全て手作りで行なっています。

ひとつひとつ丁寧に、足型を作り、鼻緒の長さまでこだわったサンダルは履き心地が良く、長く履いても指が痛くない。飽きがこない。ビーチだけでなく、様々な場所で履いていただくために。サンダルに「愛着」を持って頂ける日本製のサンダルをあなたの足許にお届けします。

いつまでも現状に満足してはいけない、九十九の名の由来の一つである、100引く1で、99。昔の製造法をつないでいくだけでなく、これからもビーチサンダルをもっと履き心地良く、長く使い続けたいと思わせるサンダルを製作していく思いを込めて作り続けています。

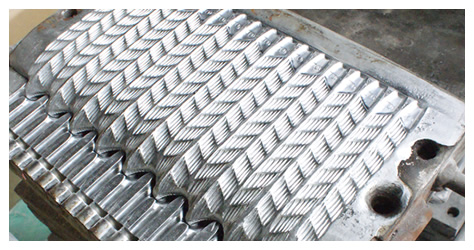

足入れの良さを追求するには、金型作りが重要に。

いまでも一つ一つ丁寧に、手作業で金型を作っています。それこそ昔は、熱した鉄を叩いて伸ばして作っていました。もしかしてこの台は?と言う質問に、「熱した鉄を叩いていた台だよ」と言う答えに、金型作りの歴史と職人技を感じました。

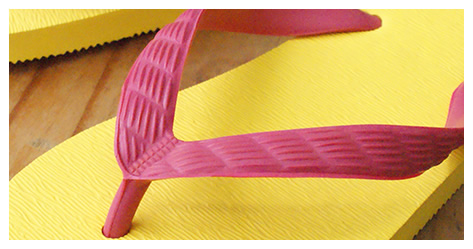

日本の工場が手掛けたビーチサンダルの鼻緒の意匠は「六本線」と呼ばれるものが多いです。

「縄目」と言う説や、「売れているからみんな同じ鼻緒の意匠になった」と言う、いまでは考えられない、当時は大らかな時代だったのかなと言う説もあります。いつの頃からどこの誰が最初に作ったかは、いまとなってはわかりませんが、ただ言えるのは、日本製の象徴と信用の証だと思っています。

発色が良く丈夫な合成ゴムを使用し、台を生産しています。

「何年も履いてこんなに薄くなって、自分の足に馴染んできたよ」と言うお客様からの声も聞きます。

皮膚の柔らかい足の指の間には、肌触りを追求して軟らかい天然ゴムを鼻緒に採用し、足の負担を軽減しています。

「鼻緒の付いた履き物は痛いから履いたこと無かったけど、これはそんなこと無かったよ」と言ってもらえることも多いです。こだわりに気付いてもらえる時に喜びを感じます。

履き心地を重視しているので、台の表面に凹凸があります。

プリントのしやすさを考えると、表面がつるつるであるほうが、プリントのノリが良いです。あえて凹凸にプリント出来るのが、職人の意地と誇りと技能だと思っています。

新しい技術は積極的に試しています。

凹凸のあるゴムにフルカラー印刷も出来るようになりました。

焼き色しか付きませんが、ものすごく細かいものまで彫ることができます。ある意味、芸術の域です。

九十九のサンダルは全て手作りで制作しております。

1950年代、歩きやすさを追求し、日本で産まれたビーチサンダル。その作り方を引き継ぎ、磨き続け、現在にまで至っています。

ビーチサンダルは台と鼻緒からできています。

その台となるのは薄いゴムの板。これに熱と圧力をかけることにより発泡させ、シートをつくります。

この時に足先とかかと部分の厚みに差が出るようになりますが、その日の気温や色によっては、ゴムの膨張率などが異なるため、職人の微妙な感覚で調整をしなければなりません。

ゴムのシートができれば、次は足型を抜きます。1枚のシートから、サイズによりますがおよそ20足のビーチサンダルが取れます。しかしこの時の抜き位置が重要で、これを間違えると足先とかかと部分の厚みにバラツキが出て、履きにくいものになってしまいます。これも職人の長年の感覚で位置を決めて、抜いていきます。

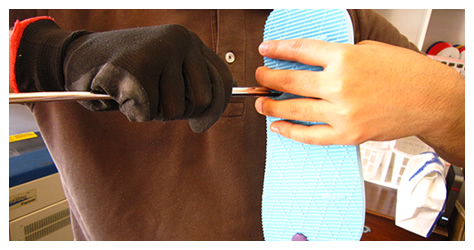

穴ぐりといって、台の裏側、鼻緒の留めの部分がきれいに収まるように穴の周囲を少し広げなければなりません。これも単純な作業ですが、適度な深さでなければ、底の部分から鼻緒が飛び出したり、逆に台そのものが薄くなり、強度が足りず、壊れてしまうことにもなります。これも職人の手作業で行います。

鼻緒は天然ゴムでできており、ゴムを練って、染料を混ぜて様々な色にします。

そして金型に詰め、熱と圧力を加えることで鼻緒の原型ができます。(この時点では全てつながっており、鼻緒にはなっていません。)

鼻緒の「かたまり」を鼻緒に成形します。これも単純ながら全て手作業でしなければなりません。切り方がいい加減だと、足に当たり痛くなってしまいます。

ちょっとしたことですが、手を抜いてはいけませんし、スピードも要求されます。(数量が非常に多いですから)

台に鼻緒をつけることを、「すげる」といいます。

台にある3か所の穴に専用の金具を使い、すげていきます。

これも単純な作業ですが、意外に力がいります。入れやすいということは穴が大きく、鼻緒が抜けやすいということですから、これも微妙なバランスでできています。